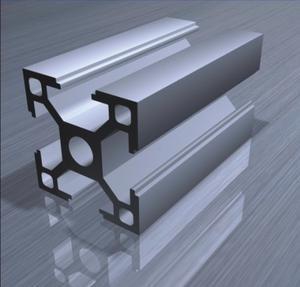

铝(Al)合金型材常用的四种生产(Produce)工艺是铸锭、挤压、热处理和表面处理,那么,这四种铝合金型材生产工艺各自有什么特点呢?铝材小编和您在这里说一说:

铸锭:该工艺过程包括配料、熔炼、铸造、均热等主要工序,形成一定化学成分和外形尺寸的铸锭。铝型材铝型材镀钛金工艺,属于镀膜技术,它是在常规镀钛工艺基础上增加预镀和电镀工艺步骤,铝型材工艺是将活化后的镀件置于食盐和盐酸的水溶液中进行化学处理。铝型材的密度只有2.7g/cm3,约为钢、铜或黄铜的密度(分别为7.83g/ cm3,8.93g/ cm3),的1/3。在大多数环境条件下,包括在空气、水(或盐水)、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性。配制好的原料(raw material),在煤气(Coal Gas)炉或电炉中熔炼,熔炼后的熔体经过静置炉、流槽、流盘、过滤器(作用:过滤杂质等)直到结晶器内,再经水冷,形成一定形状的铸锭,为保证铸锭表面光洁,采用磁力铸造或热顶铸造法,进行多模(多结晶器)铸造;铸锭均热,是使铸造状态的金相组织均匀(jūn yún)化,使主要的强化相溶解,均热是在均热炉内进行,均热提高了铸锭的塑性,有利于提高挤压速度,增加挤压模具的寿命(lifetime),改善挤压型材的表面质量。

挤压:挤压成型是在铸锭加热、挤压、冷却(cooling)、张力矫直和锯切等工序构成的一条自动生产(Produce)线上进行。生产线上的设备,包括感应加热炉、挤压机、出炉台、出料运输机、铝(Al)合金型材提升移送装置、冷床、张力矫直机、贮料台、牵引机和锯床等。铸锭的加热温度一般控制在400℃~520℃,温度过高或过低都将直接影响挤压成型。挤压机一般采用单动油压机,其吨位在1200吨~2500吨之间。挤压机的挤压筒直径大小,随挤压机吨位大小变动,挤压机吨位大,挤压筒直径也大。挤压筒直径一般在150mm~300mm范围内。挤压工具工作温度为360℃~460℃,挤压速度20m/min~80m/min。挤压工具主要包括模具(称号:工业之母),挤压模具根据结构特点分为平模、分瓣模、舌型模和分流组合模。生产铝合金门窗型材多用平模和分流组合模。出料台接收来自挤压机挤出的型材,并把型材过渡(transition)到出料工作台。出料工作台多是横条运输机型,其横条运动速度与挤压速度同步。冷床多为步进梁式,下面安装有相当数量的风机(Draught Fan),保证型材均匀冷却,使型材在矫直前温度低于70℃。张力矫直机带有扭转钳口,可以边扭转校正边拉伸矫直。张力矫直机后是贮料台,向锯床工作台提供型材,锯床按定尺锯断型材。

热处理:通过不同的淬火和时效(Prescription)制度,使铝合金(熔点660℃)型材得到应有的力学性能。铝型材铝型材镀钛金工艺,属于镀膜技术,它是在常规镀钛工艺基础上增加预镀和电镀工艺步骤,铝型材工艺是将活化后的镀件置于食盐和盐酸的水溶液中进行化学处理。铝型材的密度只有2.7g/cm3,约为钢、铜或黄铜的密度(分别为7.83g/ cm3,8.93g/ cm3),的1/3。在大多数环境条件下,包括在空气、水(或盐水)、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性。

表面处理。铝型材品牌铝型材的可机加工性是优良的。铝型材是非铁磁性的,这对电气工业和电子工业而言是一重要特性。铝型材是不能自燃的,这对涉及装卸或接触易燃易爆材料的应用来说是重要的。表面处理可增强铝(Al)型材外表美观程度,并延长铝合金型材的使用寿命(lifetime).铝合金型材的表面处理,也可进行着色处理,可经自然氧(Oxygen)化(oxidation)着色法、电解着色法和浸渍着色法。

佳华铝型材

佳华铝型材

评论前必须登录!

注册