在金属表面上进行丝网印刷,其表面必须经过前处理.金属表面的前处理工艺,也称为印前加工.金属表面的前处理有多种方式,如除油,抛光,拉丝,氧化,砂面处理,喷漆等.这些工艺可以按照产品的不同要求,根据底层材料的情况,单独或配合使用,以达到预期的效果。

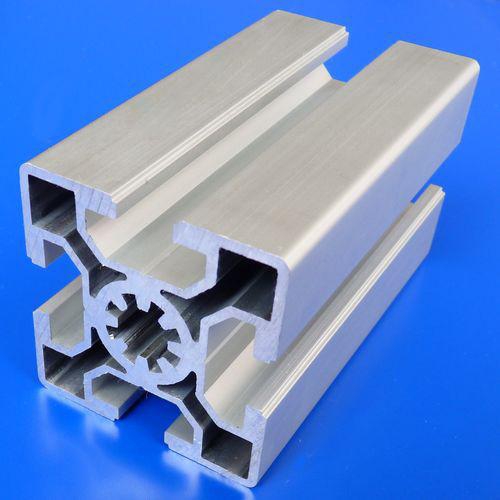

铝合金型材标牌是丝网印刷业接触最多的产品,下面以铝合金型材表面处理为代表,简要介绍金属丝印的前处理工艺.铝合金型材标牌前处理的目的主要有两个:一是装饰性,即去除铝板材料的一些缺陷增加其表面的美观程度;二是工艺性,即借助与一些前处理工艺改变材料表面光洁程度,以增强印刷涂料在其上面的附着力.铝合金型材板材的前处理方法很多,简介如下:

一,除油处理

除油属于工艺性前处理.为了使铝板表面对印刷涂料有一定的亲和性,要求把板材表面的油污去除.一般封装油污可用细软锯末擦除,机械加工中的油污则可以用有机溶剂(性状:透明、无色的液体)擦洗或用碱性溶液化学除油.常用的碱性除油溶液的配方介绍如下:

▲简易配方及工艺条件

碳酸钠50—60g

水加至1000ml

溶液温度60—80℃

清洗时间2—5min

▲常用配方及工艺条件

碳酸钠30g

磷50g

硅酸钠10g

水加至1000ml

溶液温度60—80℃

清洗时间2—5min

二,抛光处理

抛光是克服金属材料表面缺陷,提高表面光洁度的常用方法.抛光大体可分为机械抛光,化学抛光和电化学抛光三大类.机械抛光时先采用布轮抛光机加抛光膏对材料表面进行粗抛磨,再用细布轮精抛,使材料表面达到要求的光洁效果.多用于阳极氧化染色标牌和旋纹,折光标牌用的铝板材的装饰性处理.机械抛光后的铝板,为了获得不错的光亮度及良好的氧化效果,有时还需要进行化学抛光和电化学抛光.化学抛光多在酸性溶液中进行.电化学抛光则是更高的表面精加工方法,可以获得光亮度更高的‘镜面’效果和减少大气对铝板表面的氧化。

▲铝的化学抛光(解释:磨擦使物体(如金器)光滑的过程)溶液配方和工艺条件如下(供参考)

磷酸<相对密度1.7;90%(w)>75%硫酸镍2g/1000ml

硫酸<相对密度1.84;98%(w)>15%溶液温度100—115℃

硝酸<相对密度(单位:g/cm3或kg/m3)1.42;65%(w)>10%抛光时间1—15min

▲酸性电化学抛光溶液的配方和工艺条件如下(供参考)

磷酸相对密度1.7090%

甘油(丙三醇)1%

溶液温度55—65℃

电压12—20V

电流密度10—30A/dm2

抛光时间1—4min

▲碱性电化学溶液的配方和工艺条件如下(供参考)

水1000ml溶液温度80—85℃

无水碳酸钠300g抛光时间3—5min

磷(P)酸钠100g电压12V

氢氧化钠30g电流密度3—6A/dm2

配制时应边加热边搅拌,完全溶解后方可使用。

▲电化学抛光后可以用下列溶液和工艺条件去膜

水1000ml

磷酸相对密度1.7090%35g

鉻酐(三氧化鉻)20g

溶液温度90—100℃时间:去尽为止

三,拉丝与旋纹处理

拉丝可根据装饰需要,制成直纹,乱纹,螺纹波纹和旋纹等几种。

直纹拉丝是指铝板表面用机械摩擦的方法加工出直线纹路.它具有刷纹铝板表面划痕和装饰铝板表面的双重作用.直线拉丝有连续丝纹和断续丝纹两种.连续丝纹可用百洁布或不锈钢(不锈耐酸钢)刷通过对铝板表面进行连续水平线(Horizontal line)摩擦获取.改变不锈钢刷的钢丝直径,可获取不同粗细的纹路.断续纹丝一般在刷光机上加工制得.制作原理:采用两组同向旋转的差动轮,上组为快速旋转的磨辊,下组为慢速转送的胶辊,铝或铝合金型材板从两组辊轮中经过,被刷出细腻的断续Z直纹。

乱纹拉丝是高速运转的铜丝刷下,使铝板前后左右移动摩擦所获得的一种无规则,无明显纹路的亚光丝纹.这种加工,对铝或铝合金型材析的表面要求较高。

波纹一般在刷光机和擦纹机上制作.利用上组磨辊的轴向运动,在铝或铝合金型材板表面磨刷,得出波浪式纹路。

旋纹也称旋光,是采用圆柱状毛毡或研石尼龙轮装在钻床上,用煤油调和抛光油膏,对铝或铝合金型材板表面进行旋转抛磨所获得的一种丝纹.它多用于圆形标牌和小型装饰性表盘的装饰性加工。

螺纹是用一台在轴上装有圆形毛毡的小电机,将其固定在桌面上,与桌子边沿成60度左右的角度.别外做一个装有固定铝板压条的拖板,在拖板上贴一条边沿齐直的聚酯薄膜用来限制螺纹宽度.利用毛毡的旋转与拖板的直线移动,在铝板表面旋擦出宽度一致的螺纹纹路。

四,喷砂处理

喷砂处理是为了获得膜光装饰或细微反射的表面,以符合光泽柔和等特殊设计需要.同时,可以使丝印时印料和承印物的结合更牢固.喷砂通常在专用喷砂机(结构:投料系统、循环系统等)内进行.根据砂面粗细程度的要求,选择适当目数的石英砂,喷制成适当的砂面.均匀适度的喷砂处理,基本上可以克服铝材表面的常见的缺陷。

五、氧(Oxygen)化染色处理

用铝作基材,采用氧化染色工艺来制作丝印标牌是目前应用较为普遍的一种方法。在铝和铝合金材料中,以高纯铝、1-4号工业纯铝、LT66特殊铝合金及名镁合金为较理想的用料。5号以上硬铝由于其含铜(化学式Cu)量高,锻铝合金由于含硅(silicon)而不适合用来氧化染色。氧化前需进行有关的化学处理或电化处理。氧化按其加工方法分有化学氧化和电化氧化。化学氧化膜较薄(约0.5-2UM),膜质柔软,抗蚀能力及耐摩擦性较电化学氧化膜差,染色后效果也较差。化学氧化按其所材料分碱性溶液氧化、磷酸盐-铬酸盐氧化及铬酸氧化。电化学氧化亦可分为硫酸(化学式:H2SO4)阳极氧化,铬酸阳极氧化,草酸阳极氧化等等。

各类氧化溶液的配方及工艺条件(溶液温度、电流密度、氧化时间、杂质含量等)都是影响膜层质量的重要因素。要得到理想的、符合要求的氧化膜层,除了选择正确的配方外,还要采用正确的操作方法以及由实践经验总结而来的溶液的维护和调整技术,使之适应生产的需要。下举例说明种类阳极氧化溶液的典型配方及工艺条件。

1.一般装饰用硫酸阳极氧化

硫酸150-200G/L

阳极电流密度0.8-1A/DM平方

工作温度(temperature)要求15-25摄氏度

时间40-60MIN

电压18-24V

2.高耐磨硬质膜件的硫酸阳极氧化

硫酸700-100G/L

阳极电流密度0.5A/DM平方

工作温度(0±5)摄氏度

时间15MIN

电压20V

3.铬(Chromium)酸阳极氧化

铬酐50-60G/L阳极电流密度1.5-2.5A/DM平方

工作温度32-38摄氏度时间60MIN

电压25-50V

4.草酸阳极氧化

草酸(化学式:H2C2O4) 30-33G/L阳极电流密度1-2A/DM平方

工作温度15-30摄氏度时间2H

电压(采用梯形电压)0-40V5MIN

70V5MIN

90V5MIN

90-110V15MIN

110V,90MIN

因为草酸阳极氧化膜致密,电阻高,只有提高电压才能获得厚的氧化膜。

铝氧化一般在氧化槽中进行,挂具是铝材与阳极板惟一导通电流的工具。挂具应符合下列要求:导电性能要好,一般采用弹性较好的铝合金制成;紧固件可采用硬塑料制作,接触面宜小,接触要良好;挂具两端不接触部分,应用耐酸碱的涂料保护,以节约用电;用过拆封正值在下次应用前,必须煮碱,退除具有绝缘性氧化膜,保证导电良好;挂具的形状、大小、规格(specifications)各异,应以好用顺手为原则,可设计专用挂具。

铝氧化膜(oxide film)疏松、多孔、吸附能力强,能染成多种鲜艳夺目的颜色,以满足装饰的需要。但在铝合金中,由于所含杂质的种类和含量不同,染出色泽亦不相同,必须慎重选择,加以必要的试验。染色用的染料通常有酸性染料(如酸性大红GR、茜素黄、直接耐晒蓝等)、直接染料、活性染料、碱性染料或无机染料(各种金属盐)。有机染料及无机盐染色工艺规范如表3-1和表3-2所列。

六、砂面、喷漆处理

1.砂面处理

砂面处理亦称为化学砂面腐蚀,化学烂砂处理,是一种采用化学处理使用材料表面取得喷砂效果的加工方法,尤适用于铝材表面处理,其砂面的均匀性远优于喷砂处理。铝型材由铝和其它合金元素制造的制品。通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序而制成。主要金属元素是铝,在加上一些合金元素,提高铝材的性能。化学砂面腐蚀分酸性腐蚀和碱性腐蚀。

1)酸性腐蚀液配方及工艺条件

硫酸铵100G溶液温度45-65摄氏度

氟化氢铵100G腐蚀时间1-3MIN

水加至1000ML

2)碱性腐蚀液配方及工艺条件

氢氧化钠40-50G水加至1000ML

碳酸钠40-50G溶液温度60-70摄氏度

洗涤剂3-5ML腐蚀时间视要求的砂面粗细程度而定

化学烂砂处理的配方多种多样,读者可参考有关资料选择应用,这里不再赘述(zhuìshù)。工业铝型材英文名(Aluminum Profile System)一种以铝为主要成份的合金材料,铝棒通过热熔,挤压从而得到不同截面形状的铝材料,但添加的合金的比例不同,生产出来的工业铝型材的机械性能和应用领域也不同。

化学砂面也可通过使用厂家生产的砂面剂(CKS-84型)来获得。其工艺是铝板在碱性溶液中脱脂,经酸性溶液中和后,按下面配方及工艺条件中进行砂面处理:

CKS-841砂面剂(细)400ML/L温度(temperature)30-60摄氐底

或CKS-842砂面剂(粗)400ML/L时间1-5MIN

然后在30%氢氧(Oxygen)化钠的40-70摄氏度水溶液中浸渍30-60S显砂。铝型材品牌我国铝材,铝型材加工业和有色金属工业整体实力不断提高,已经成为世界有色金属和铝材 、铝型材特别是工业铝型材加工业大国,目前正在积极向世界有色金属和铝工业强国迈进。经CKS-84型砂面剂处理的铝(Al)表面,相当于60#或100#金刚砂喷制的砂面效果。

2.喷漆

喷漆常用于丝印表盘,刻度盘及面板印前处理。经过喷漆处理的承印材料,再丝印上所需的装饰图案及文字符号(可以单色也可以多色),加(或不加)罩光保护层即成为成品。该法工艺简单,图文饱满,立体感强,色彩范围广,产品合格率高。

七、高光加工处理

高光加工严格说不属于预处理,而是后加工。但由于近来高光切削标牌应用较多,这里只作简单介绍。高光加工是应用金刚刀进行高速切削标牌及其他装饰件产生高光亮面的工艺。切削过程中由于发热使铝表面产生一层氧化膜,保护加工面长期保持光亮。高光加工设备较为简单,可以专门设计制造,亦可用铣床、钻床改制。加工中工作台面要能快速进给,刀具转速为7000-10000R/MIN,刀刃角度一般为140度左右。亦有特殊要求的,可使用多种不同角度的刀度。据介绍,日本的‘万能高光机’配有一套12把不同角度的刀具,刀刃角度有30度、45度、60度、75度、90度、130度、140度、160度等。高光加工的零件由于光泽度高,加上配以粗细刀纹利用折光原理,可以大大增强装饰效果,很受人们欢迎。

佳华铝型材

佳华铝型材

评论前必须登录!

注册